Unsere Maschinen

Lasercutter Mini Laser BCL-MU von BODOR:

ist „up and running“ und wir haben 2022 die Lüftungsausgänge in das Fenster geschnitten (das Glas gegen Plexiglas ausgetauscht). Jetzt können wir das Fenster nach Jahren der „Dauerlüftung“ auch wieder zumachen. Es stinkt zwar auf der Straße nach wie vor, aber im Keller wird es nicht mehr so kalt. Jetzt können wir das Fenster komplett schließen.

Zusätzlich entlüften wir den Keller mit zwei weiteren Lüftern, welche jetzt noch eine zusätzliche Klappe erhalten haben. Der Lasercutter ist jetzt sicher schon 5 Jahre in Betrieb und hat sich schon bei vielen Projekten bewährt. Wir wollen ihn nicht mehr missen und hat die CNC fast in den Ruhestand versetzt.

*****

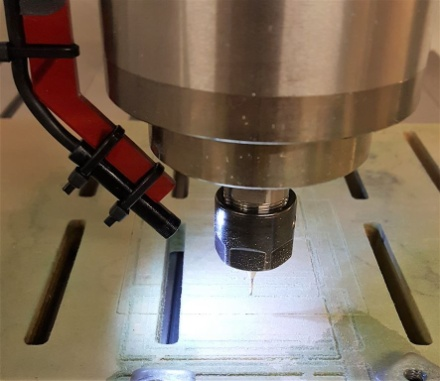

Unsere CNC X6-1500GT USB:

Unsere CNC, habe wir sowie unten zu sehen ist aufgebaut.

Sie hat schon einiges an Zubehör bekommen, wie einen Vakuumtisch und eine halboffene Einhausung, damit der Dreck nicht überall rumfliegt. Für den Vakuumtisch verwenden wir unseren Staubsauger, der abwechselnd als Staubsauger und dann als „Vakuumpumpe“ verwendet wird. Damit ich nicht immer umstecken muss, habe ich ein T-Stück mit Adapter, welches mit Klappen ergänzt wurde, angefertigt. Unten die selbstgebauten Ventile und der Zyklonabscheider.

Was uns noch stört, ist der Lärm, der entsteht, wenn wir den Kompressor und den Staubsauger laufen haben. Hier muss noch eine wesentliche Verbesserung her.

Für das Vakuum haben wir in der Zwischenzeit eine gebrauchte Vakuumpumpe bekommen Leider ist diese mal „unter Wasser gestanden“ und hat daher einige Rostspuren. Wir haben die Pumpe zerlegt und den wesentlichen Teilen mittels Sandstrahl dem Rost zu Leibe gerückt. Wir haben die Vakuumpumpe wieder zusammengebaut (danke an Wolfgang, einen guten Geist in unserem FabLab, der uns mit Material und Hilfestellungen immer wieder zur Seite steht).

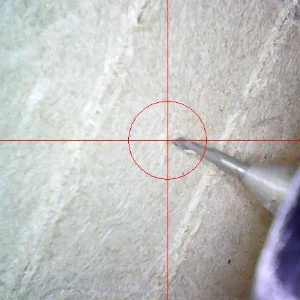

Die Pumpe läuft jetzt und macht etwas weniger Lärm als der Staubsauger. Gefräst mit der Vakuumplatte haben wir noch nicht. Es macht aber mal einen guten Eindruck (etwas weniger Haltekraft ist zu spüren). Mal sehen, wie es sich bewährt. Wir haben der Spindel noch einen LED-Ring verpasst, um etwas mehr Licht auf den Arbeitstisch der CNC zu bekommen. Leider ist der Haltering durch zu intensives Besprühen mit Spiritus beim Fräsen von Alu zu Bruch gegangen. Daher und durch ein Angebot (ca. 7€) hat die Fräse jetzt ein neues Licht und eine Kamera bekommen. Jetzt sehen wir auch am Bildschirm, wo wir gerade stehen. Licht ist sowieso ein Thema in der Werkstätte.

Wir haben uns hier einige 9,90-€-Arbeitsleuchten bei Ikea zugelegt (werden sicher an die 5–6 Stück sein), die wir mit LED-Lampen mit maximal erhältlichen Lux versehen haben. Diese lassen sich leicht dort montieren, wo es benötigt wird, und werden nicht so heiß Zu Weihnachten 2017/18 haben wir auch unser Deckenlicht erneuert und erweitert. Jetzt sehen wir wieder was.

*****

Unsere 3D Drucker WitBox 1(2) & Photon DLP:

Hier, werde ich über meine Erfahrungen, mit unserer BQ Witbox 1, berichten. In Wirklichkeit, werden es die Erfahrungen von Bernhard sein, da wir uns die Maschinen aufgeteilt haben und Bernhard hat sich den 3D Drucker unter den Nagel gerissen.

Bei unserer WitBox haben wir den Druckkopf von der WitBox 2 eingebaut, damit wir auch NinjaFlex (ein flexibles Filament) drucken können. Wir haben auch schon Holz-, Bambus- und Karbonfilament ausprobiert. Alles machbar. Wichtig ist, den Druckkopf und den Filamenttransport regelmäßig zu reinigen, um ein gutes Ergebnis zu erzielen.

Die Erfahrungen der letzten 2 Jahre haben gezeigt, dass das Reinigen des Druckkopfes bei regelmäßigem Gebrauch ca. alle 2–3 Monate notwendig ist. Wenn bei unserer WitBox eigenartige Drucke entstehen, dann denken wir nicht lange nach. Werkzeug raus, zerlegen, reinigen, eventuell Teile tauschen und schon funktioniert alles wieder.

Und einen ANYCUBIC Photon DLP-3D-Drucker hat sich Berni zu Weihnachten 2018 auch noch zugelegt.

Der ANYCUBIC ist mittlerweile zu Berni´s Lieblingsdrucker geworden (leider Stinkt alles etwas). Die Ergebnisse sprechen aber für sich.

2020 wurde ein eigenes 3D Druckerzimmer eingerichtet.

*****

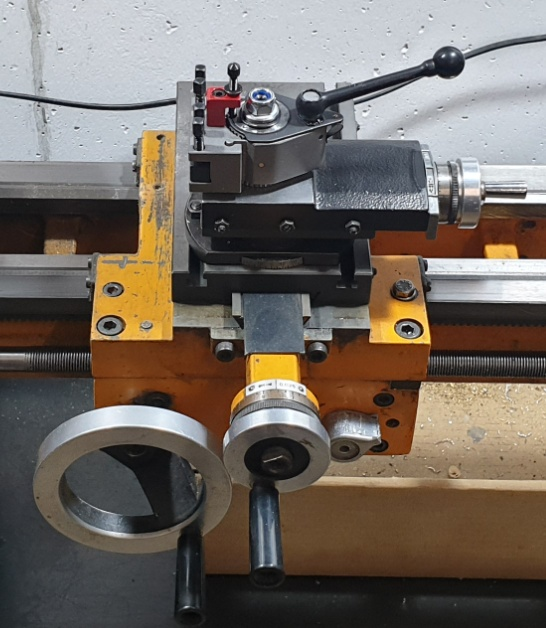

Unsere Drehbank, eine EMCO COMPACT 8:

Leider hat die Drehbank durch den Erstbesitzer etwas gelitten (Lehrlingsausbildungsdrehbank). Wir haben sie aber so weit wieder hingekriegt, dass sie brauchbar läuft. Da Berni bald auf die Maschinen in der Lehrwerkstätte verzichten muss, werden wir unsere Maschinen Schritt für Schritt etwas aufmöbeln. Wir haben 2019 unsere Drehbank etwas aufgemotzt und uns einen Schnellwechsler zugelegt.

Jetzt hat alles seine "Richtigkeit" und gleich mit besseren Messer, macht die Arbeit gleich viele mehr Spass (und die Oberfläche wird viele schöner).

*****

Hier mal ein erstes Bild, unserer Fräse Emco FB-2:

Auch die Fräse war eine Ausbildungseinheit. Hier muss ich mal die Fluchten nachmessen. Habe ich auch schon durchgeführt und war überrascht, wie genau es ist. Habe ich eigentlich nicht so erwartet. Im Großen und Ganzen läuft die Maschine recht gut und wird für alle schweren und groben Aufgaben verwendet.

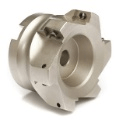

Weihnachten 2017 hat die Maschine einen neuen Schaftfräser mit Spannvorrichtung und Hartmetall-Einsätzen bekommen. Jetzt haben wir mal was Anständiges Alles zusammen vom Chinesen, um gerade mal 48 €.

Zuvor mussten wir aber den alten MK2-Halter rausbekommen, was leider nicht so einfach war. Wir hatten den Spannzangenhalter die letzten Jahre nicht mehr ausgebaut, daher hat sich das Ding sozusagen festgefressen. Es bedurfte immer wieder einiger Schläge auf die Spannschraube. Nach vielen dieser rauen Behandlungen ist er nach 3 Wochen und einigen ml WD-40 dann doch rausgegangen. Optisch sieht alles OK aus, kein Rost. Wir haben dazugelernt und werden jetzt die Teile immer nach dem Gebrauch entfernen und uns eine neue MK2-Spannzangenaufnahme und hier gleich ein Set zulegen. Der Originalhalter hatte leider nur 3 Spannzangen und der Zangenhalterring war durch den Vorbesitzer etwas ramponiert. Eines der Spannlöcher war durch ein abgebrochenes Stück blockiert und der Spannschlüssel fehlte auch.

Nach ca. 3–4 Wochen ist das Set (zuvor noch etwas Diskussion mit der Spedition, da wir die Teile zum ersten Mal verzollen und versteuern mussten) heute angekommen. Zu meiner Überraschung eine „schwere“ Ausführung.

Sieht jetzt alles so aus.

So wie der erste Probelauf es andeutet, solle das Teil seinen Funktion erfüllen. Für gerade mal ~83 € + ~10 € Versand + ~15 € Zoll/Mehrwertsteuer + ~16 € Bearbeitungsgebühr = ca. 125 € ein weiteres gutes Stück in unserer Werkstätte.

2020 wurde die FB-2 um elektronische Messeinheiten erweitert.

*****

Was sonnst noch in einer Werkstatt so gebraucht wird

Unser Ätzstation ist fertig!

Ich habe mal wieder versucht, eine Platinenätzeinheit zu bauen. Da ich einige Plexiglasreste hatte und diese mal verkleben wollte, entstand diese Platinenätzeinheit. Warum so groß? Ich war zu faul, meine Reste auszufräsen, ich fräste nur Nuten ein, um die Bestandteile einzukleben. Leider musste ich 2 × nachkleben, bis es dicht war. Zum Kleben verwendete ich Acrifix 192 Acrylglaskleber, bin damit aber nicht wirklich glücklich, da der Kleber zu dickflüssig ist. Werde beim nächsten Klebeversuch mal Methylenchlorid verwenden. Erste Ätzversuche habe ich damit noch nicht angestellt. Zum Erwärmen der Ätzlösung habe ich eine Aquariumheizung angeschafft. Leider heizt diese nur bis max. 32 °C, besser wäre hier schon bis zu 47 °C. Mal sehen, ob ich hier die Temperatur noch etwas anheben kann. Um die Soße in Bewegung zu halten, ist noch ein Luftstein oder ein Magnetrührer vorgesehen. Um das notwendige Volumen für die Ätzlösung etwas zu reduzieren und den Luftstein zu fixieren, werde ich noch einen Volumenverdrängungsteil aus Kunststoff anfertigen. Der Platinenhalter ist für bis zu Eurokartenformat (100 mm × 160 mm) oder kleiner mal vorgesehen.

Zum Ätzen werde ich Natriumpersulfat verwenden, hat schon bei meiner Kaffeemaschinen-Platinenätzanlage gut funktioniert.

Hier entsteht eine Liste, was wir noch so haben. Muss die Teile nur alle mal finden.

Labornetzteil, Lötkolben, einige Kisten mit gesammelten Elektro- und Elektronikteilen

Werkzeugschrank mit Werkzeug, wie Zangen, Schraubendreher, Messsysteme, Schneidewerkzeug usw.

Ständerbohrmaschine, Bohrerschärfer, Schleifbock, Tellerschleifer, Stichsäge, Hobel, Bohrhammer, Flex, …

Kleiner Kompressor (leider zu klein), Werkstattstaubsauger mit Zyklonabscheider, Vakuumpumpe, …

Schraubstock und einige Maschinenschraubstöcke, Hebelschere,

Unmengen an Krimskrams, wie Kabelbinder, Klebstoffe, Farben, Öle und Reinigungsmittel usw.

Bastelmaterial aus Holz, Alu, Messing, Acrylglas, diversen Kunststoffen, Schrauben, …

Ich bin gerade dabei, alles mal zu ordnen (aber auch einiges der Mülltonne zu übergeben) und in Kisten zu geben, die ich auch gleich beschrifte. Mal sehen, wie lange hier der Arbeitsanfall anhält.

*****